Het installeren van sensoren in windturbinebladen – essentieel voor modern, data-gedreven onderhoud – is nu nog een handmatig, risicovol en belastend karwei. TNO vroeg daarom zes TU Delft-studenten om binnen hun minor voor RoboHouse een autonome robot te ontwikkelen die deze taak zelfstandig uitvoert. In een half jaar tijd realiseerden zij een werkend prototype dat perspectief biedt op verdere ontwikkeling richting een praktische en veilige oplossing.

Onderhoud aan windturbines is altijd al een uitdaging geweest. Monteurs moeten conform de opgegeven onderhoudsintervallen van de fabrikant op grote hoogte hun inspecties uitvoeren. Zowel mechanisch als elektrisch. Om het onderhoud te vereenvoudigen, en meer richting condition based of voorspellend onderhoud te gaan, wordt daarom steeds vaker gebruik gemaakt van data die op afstand zijn uit te lezen. Een deel is te halen uit de besturing maar voor een ander deel moeten aparte sensoren worden geïnstalleerd. Voor het monitoren van de levensduur of vogelimpact op de turbinebladen bijvoorbeeld; die sensoren meten dan onder andere trillingen of belastingen. Zowel bij bestaande als bij nieuwe windturbines is het plaatsen van deze sensoren geen eenvoudig karwei. De monteur moet ín het blad kruipen (dat dan uiteraard horizontaal moet staan) en daar de ondergrond schuren en reinigen om er vervolgens de sensor op te kunnen lijmen. Tevens is het noodzakelijk om de voedings- en communicatiekabel van de sensor naar het hart van de windturbine te fixeren.

Onmogelijke plek

“De sensor op het oppervlak lijmen is niet zozeer het probleem”, vertelt TNO-projectmanager windenergie Janaki Mohanan Nair. “Het zijn de praktische uitdagingen die moeten worden overwonnen. Een beetje moderne, grote windturbine is meer dan 200 meter hoog, de turbinebladen meer dan 100 meter lang en taps toelopend. Dat betekent dat je als mens bij lange na niet in het puntje van het blad kunt komen. Maar daar moet wel een sensor komen, omdat de belastingen daar toch het grootst zijn.” Mohanan Nair vertelt dat bij een turbine met een vermogen van 6 MW een monteur tot ongeveer 24 meter diep in het turbineblad kan komen; een derde van de totale lengte. “In alle gevallen moeten ze in een kleine ruimte werken en hebben ze daarbij te maken met stof dat ontstaat bij het opschuren van het oppervlak. Het is een zware, ongezonde, relatief gevaarlijke klus. Dit vraagt om de inzet van een robot.”

Taak van een robot

Voor een project in 2023 deed TNO onderzoek om na te gaan welke mogelijkheden er waren om sensoren op grotere afstand van de wortel in het rotorblad te installeren met behulp van robots. Omdat er geen geschikte oplossingen werden gevonden, is de oplossingsvraag neergelegd bij de Minor Robotics Programme bij RoboHouse van de TU Delft. Het doel van dit demoproject is om een eerste prototype te bouwen van een robot die een eenvoudige sensor, bijvoorbeeld een rekstrookje voor versnellingssensor, diep in het blad kan installeren. Hiervoor moet hij de juiste locatie kunnen identificeren, het oppervlak geschikt maken voor installatie (schuren en ontvetten), lijm aanbrengen en de sensor plaatsen. Daarbij mag de kabel niet beschadigen en moet deze door de robot bij terugkeer naar de ‘wortel’ van het blad op het oppervlak worden bevestigd.

Ontwerp prototype

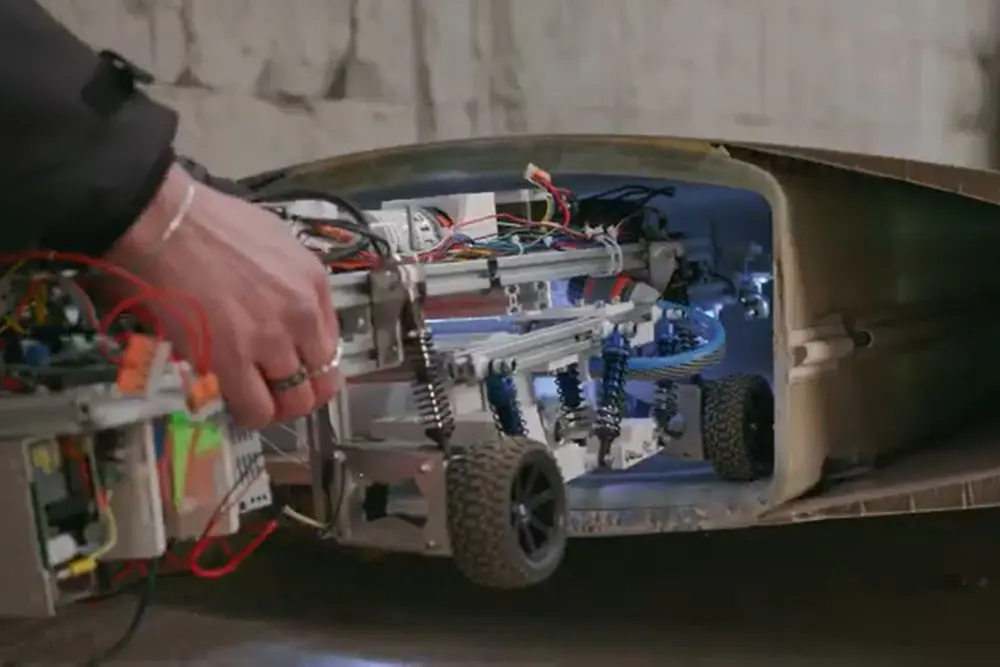

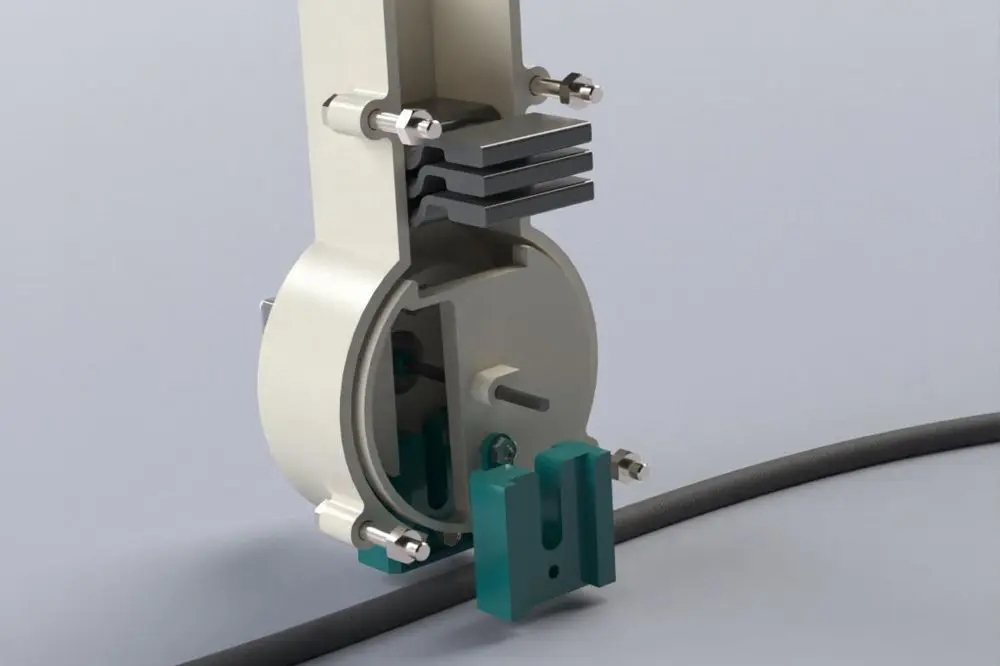

Als uitgangspunt kreeg het multidisciplinaire team Bladeguard – bestaande uit twee werktuigbouwkundigen, twee software engineers, een elektrotechnicus en een industrieel ontwerper – een V66 blad van 32 meter waar de sensor iets over de helft moet worden geïnstalleerd. In een half jaar tijd ontwierp team een vierwielaangedreven elektrische robot die met behulp van naderingssensoren naar de gewenste diepte navigeert. De sensoren meten de afstand tussen de robot en de wanden en het plafond van het turbineblad. Hiermee rijdt de robot altijd in het midden van het turbineblad en remt automatisch wanneer de hoogte te beperkt wordt. Via twee camera’s is de robot op afstand te monitoren en zijn ook de bewerkingen te zien. Indien nodig kan er in de bewerkingen worden ingegrepen en zijn deze op afstand handmatig aan te sturen via een toetsenbord.

Reinigen, schuren, lijmen

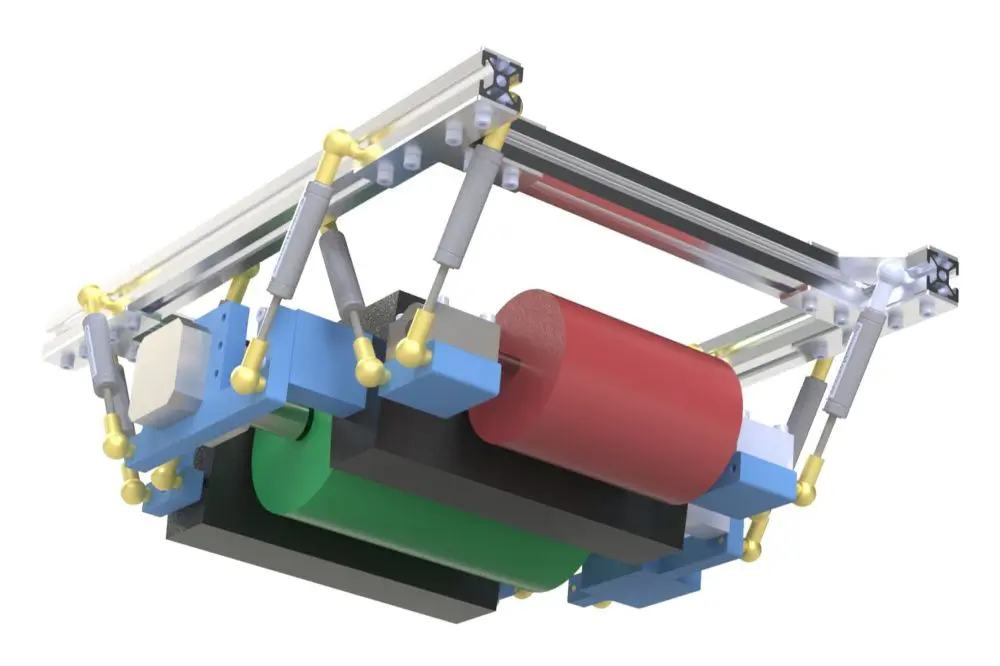

Wanneer de robot op de juiste plek is aangekomen, rijdt hij hier iets voorbij en vervolgens terug waarbij hij de reinigingsmodule activeert. Deze hele module beweegt op en neer om het oppervlak voor te bereiden op de lijm. Ruben Weijers, student werktuigbouwkunde en teamlid van Bladeguard: “De veren aan de zijkant zorgen voor een differentiële druk, zodat elk onderdeel zo hard als nodig naar beneden wordt gedrukt. Tijdens de werking borstelt deze module eerst, schuurt vervolgens, borstelt nogmaals en brengt tot slot alcohol aan en wrijft deze in om het oppervlak te reinigen. Na dit proces beweegt de module omhoog om het oppervlak vrij te maken.

Vervolgens doseert de lijmmodule de lijm vanuit de originele verpakking met behulp van een kitspuit op de ondergrond. De spuitmond van het kitpistool is bevestigd aan een vorkvormige verdeler die de lijm naar het oppervlak brengt en tevens drie lijmlijnen vormt. Dit draagt bij aan een betere hechting en een kortere droogtijd.

Nadat het oppervlak is voorbereid en de lijm is aangebracht, plaatst de grijper de sensorbox op de juiste plek. De grijper kan een lading tot 2 kg dragen en drukt na het loslaten de sensorbox vast op de ondergrond. Hij is voorzien van rubberen onderdelen voor extra grip.

Kabel plaatsen

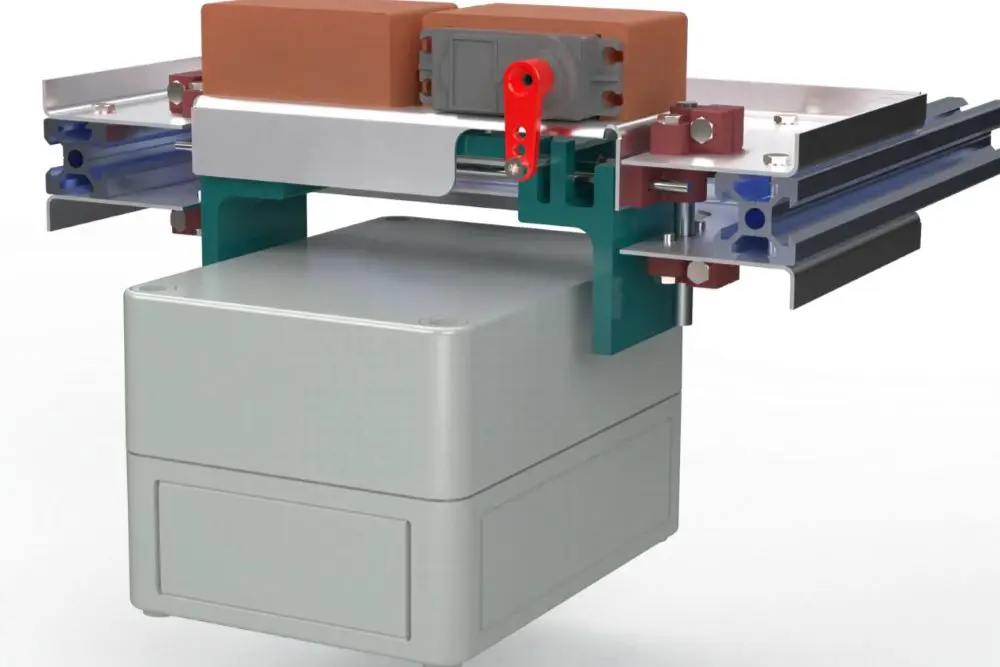

Zodra de lijm is uitgehard, start de robot met de terugweg waarbij hij gelijktijdig de sensorkabel installeert. Ook hiervoor wordt het oppervlak iedere 1,5 meter geschuurd, gereinigd en voorzien van lijm waarna de sensorkabel wordt aangedrukt en een klem wordt geplaatst. De bovenste as bevat de klemmen die door een servomotor aangedreven mechanisme één voor één naar het onderste deel van de module worden gebracht. Hier vallen ze over de kabel heen. Dezelfde motor beweegt ook de gekleurde componenten eronder omhoog en omlaag, waardoor de klem op de lijm wordt gedrukt. Het ontwerp is energiezuinig door slechts één stappenmotor te gebruiken voor meerdere taken. Ook biedt het plaats aan voldoende klemmen voor de bediening in een kleine ruimte. De behuizing is 3D-geprint en met bouten aan elkaar bevestigd.

Nog niet uit-ontwikkeld

Ruben Weijers besluit: “In een half jaar tijd zijn we tot een werkend prototype gekomen dat gedemonstreerd is in het Zephyros Fieldlab in Vlissingen. De tijd was te kort om alle bewegende modules te optimaliseren met betrekking tot onder meer de afmetingen. Zeker gezien de verschillende uitdagingen die je onderweg tegenkomt. Zo was de kabel die de robot mee moest nemen relatief zwaar. Zeker omdat er ook een extra kabel mee moest als ‘noodvoorziening’ om de robot uit het blad te kunnen terugtrekken wanneer hij niet meer in staat zou zijn zelfstandig te bewegen.”

Voor de toekomst voorziet Weijers nog wel problemen wanneer de robot langere tijd wordt gebruikt en voortdurend in een stoffige omgeving moet werken die ontstaat bij het schuren van het oppervlak. ”Maar we hebben met dit concept wel laten zien dat het kan. Maar óók suggesties gedaan met betrekking tot verbetering. Denk daarbij aan batterijvoeding, draadloze communicatie, gebruik van stickers in plaats van lijm en een actieve doorvoer van de kabel.” Bedrijven die geïnteresseerd zijn om het concept met TNO samen verder uit te ontwikkelen zijn van harte welkom zich te melden bij het onderzoeksinstituut.