De vraag naar motion plastics blijft wereldwijd hoog. In 2017 verhoogde Igus zijn omzet met 17% tot € 690 miljoen. Van de totale omzet werd 53% in Europa gerealiseerd, 30% in Azië en 17% in Amerika en Afrika. Het aantal medewerkers nam toe tot 3.800. Tegelijkertijd werden aanzienlijke investeringen gedaan op het gebied van productinnovatie, logistiek en digitalisering.

Tijdens de Hannover Messe 2018 toonde Igus wederom dat de huidige tribo-polymeren allang veel meer zijn dan onopvallende kunststof componenten. De wereld van motion plastics is gevarieerd en veelzijdig: van individuele robotgewrichten waarmee low-cost robots gebouwd kunnen worden, via 3D-geprinte dubbele tandwielen die online kunnen worden geconfigureerd, tot kabelrupsen waarvan de status continu tijdens bedrijf wordt bewaakt.

Toepassingen waarin de high-performance kunststoffen uiteenlopen van machines voor de halfgeleiderproductie, of in meer dan 1.000 STS-kranen van Antwerpen tot Shanghai, of in amfibie-voertuigen die worden ingezet op de Noordpool. Het constante doel is het bereiken van technische verbeteringen en het reduceren van kosten door het toepassen van high-performance kunststoffen voor bewegende toepassingen.

Investeringen in logistiek

Om zijn klanten wereldwijd snel te kunnen voorzien van leveringen en service, heeft de kunststoffabrikant het afgelopen jaar haar wereldwijde productie- en opslagcapaciteit in Noord-Amerika, Azië en Europa aanzienlijk uitgebreid. In de VS werd een begin gemaakt met het vergroten van de fabriek met 5.000 m², terwijl in Japan, Polen en India het oppervlak van de fabrieksruimte werd verdubbeld.

Op de locatie in Shanghai begon het bedrijf aan de bouw van een nieuwe productiefaciliteit, die circa 22.000 m² vloeroppervlak zal hebben en in 2019 afgerond zal zijn. De verkoopkantoren in België, Denemarken, Estand, Frankrijk, Oostenrijk en Spanje werden afgelopen jaar ook vergroot om de groei te ondersteunen.

Op de hoofdvestiging in Keulen-Porz-Lind bleef Igus investeren om zijn klanten te kunnen blijven voorzien van hoogwaardige kunststof onderdelen. Afgelopen jaar alleen al werden honderd nieuwe spuitgietmachines besteld en werd de logistieke capaciteit aanzienlijk uitgebreid.

Digitalisering maakt toekomstbestendig

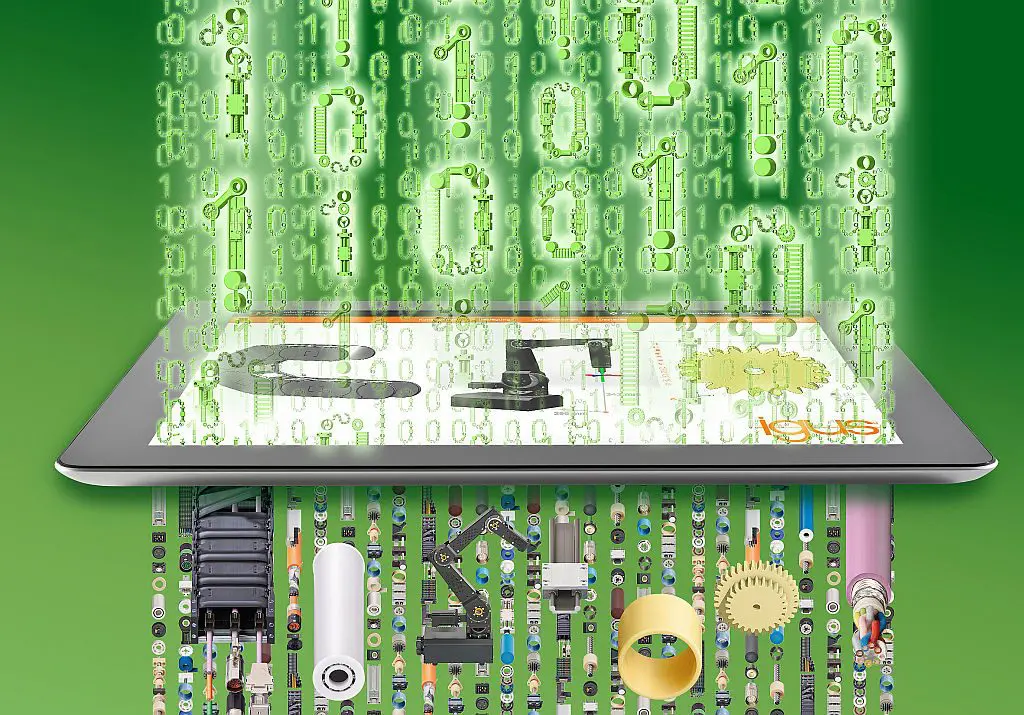

Investeringen werden ook gedaan in de IT-infrastructuur. Het doel is om alle producten online te kunnen configureren en te calculeren en ze vervolgens automatisch te produceren met digitale ondersteuning voor alle aspecten van de activiteiten – van orderverwerking en productie, tot onderhoud en het bieden van service.

De digitalisering gaat hand in had met de meer dan 50 jaar kunststof ervaring en data uit het testlab van 2750 m². Dankzij uitgebreide en jarenlange onderzoeken is het bedrijf er in geslaagd zijn klanten betrouwbare berekeningen voor bewegende machine-elementen zoals glijlagers, lineaire lagers, tandwielen, kabelrupsen en kabelrupskabels kunnen maken. Dankzij de online tools kunnen engineers snel en eenvoudig overal en altijd het benodigde product vinden en de levensduur berekenen voor hun individuele toepassingen – en dit alles online en gratis en zonder registratie.

Tegelijkertijd wordt digitalisering in de producten zelf geïntegreerd. Met de Isense productfamilie in haar productassortiment maakt het bedrijf het mogelijk om kabelrupsen, kabels, lineaire geleidingen en tandkranslagers intelligent te maken door gebruik te maken van sensoren en bewakingsmodules. Op deze manier kunnen klanten onderhoudswerkzaamheden betrouwbaar, preventief en goed voorspelbaar plannen.

Nieuwe toepassingsgebieden

De kunststof expertise, het testen en ononderbroken ontwikkeling van tribo-kunststoffen bieden Igus continu nieuwe mogelijkheden in volledig nieuwe toepassingsgebieden. Low-cost robotica is een goed voorbeeld hiervan. Robolink Apiro is een nieuw soort smeermiddelvrij en onderhoudsvrij gewricht voor robotica-toepassingen. Dit maakt het mogelijk om gecompliceerde bewegingen en machineconcepten eenvoudig en voordelig te implementeren met slechts enkele elementen – van de eenvoudige lineaire robot tot complexe humanoïde en animatronische robots.

Kleine kabelrupsen geleiden kabels veilig en betrouwbaar in auto’s terwijl grote e-spools worden gebruikt voor de verplaatsing van podia, verlichting en trussen in theaters en opera gebouwen. Gebruikers van staalkabels stappen steeds meer over op kunststof kabelrupsen.